CHAPTER03機械製造から医療、日常生活まで

多様なニーズが期待される

高性能3D測定機を開発中

![]() 学術研究院工学系部門 教授 藤垣元治 × 株式会社オプトン田中秀行

学術研究院工学系部門 教授 藤垣元治 × 株式会社オプトン田中秀行

左:藤垣元治

大阪府出身。大阪大学大学院基礎工学研究科物理系専攻修了。和歌山大学光メカトロニクス学科准教授等を経て、2015年3月に福井大学へ赴任。光や画像を用いた多様な計測装置開発のための研究を手掛ける中、3D(三次元)計測機の共同研究にも継続して取り組んでいる。

右:田中秀行

愛知県出身。1979年名城大学理工学部電気電子工学科卒業後、株式会社オプトン入社。CNC数値制御式パイプベンダーの開発に携わった後、パイプを検査するための3D測定機の開発も担当。非接触3D測定機のJIS(日本工業規格)制定の際の発起人として尽力し、現在も委員を務めている。

研究の目的・内容

立体の三次元の座標値を求めることで形状を計測する三次元(3D)測定機は、既に一般的に用いられていますが、大型パーツのプレス加工や、工場の自動化ラインの中など、未だ活用が進んでいない現場も存在しています。それは、周囲の機械等の振動により数値にずれが生じるなど、従来の3D測定機に組み込まれているカメラの弱点が原因の一つでした。

そこで、多様な分野における製造・加工・検査業務等の効率化と質の向上に資するために、振動に強く、さらに高精度・高速度の3D測定機の開発を目指します。

また、製品化に当たっては、国内にとどまらず、世界での展開も視野に入れていきます。

成果

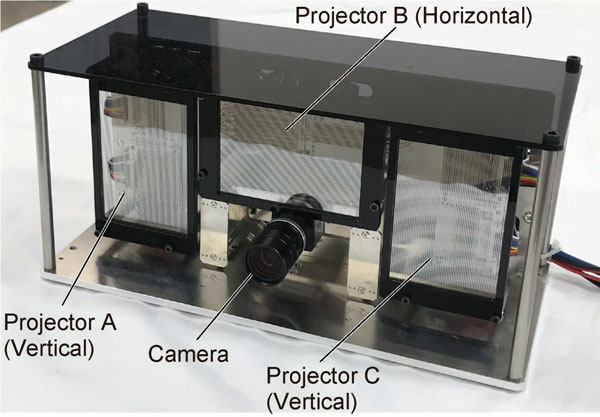

カメラで撮影した画像内の位置情報を用いず、3つのプロジェクターから対象物に「縞模様」の光を投影し、そのゆがみ具合から三次元の座標値を求める3D測定の装置と計算方法を開発。試作の装置が完成し、国内特許を取得し、国外特許の取得に向けてPCT出願も行いました。現在ハードの改良とプログラムの改良を進めています。今の課題は、精度や速度のさらなる向上、適用範囲の拡大などです。

新たな3D測定法を模索する

研究者と企業人が意気投合

藤垣・オプトンさんと初めて共同研究をさせていただいたのは、私が和歌山大学にいたときですから、もう20年程前ですね。御社がモアレ式3D測定機(※)を出展された展示会で、社長さんと初めてお会いし、お話しさせていただいたことを覚えています。

藤垣・オプトンさんと初めて共同研究をさせていただいたのは、私が和歌山大学にいたときですから、もう20年程前ですね。御社がモアレ式3D測定機(※)を出展された展示会で、社長さんと初めてお会いし、お話しさせていただいたことを覚えています。

※格子パターンを投影することで対象物の三次元形状を計測する装置。位相解析を行うことで、空間分解能も高く、高い計測精度が得られることが特徴。実際にモアレ縞を発生させている訳ではないが、格子パターンを投影する方式は、しばしばモアレ式と呼ばれる。

田中・そうでしたね。当時弊社では3D測定機の開発に力を入れており、先生が同様の研究をされているとお聞きし、ご相談させていただいたのが共同研究の始まりでした。

藤垣・御社の主力製品パイプベンダー(パイプ曲げ装置)で曲げたパイプの形状を測りたいということでしたね。

田中・ええ、弊社は自動車のマフラーやブレーキに使われるパイプ、クーラーや冷蔵庫の中のパイプなどさまざまなパイプを曲げる装置『CNC数値制御式パイプベンダー』を1977年に開発し、特許も取得しましたが、曲げたパイプが図面どおり曲がっているかどうかの検査も必要なため、三次元検査装置の開発も始めたのです。当時、先生は新しい三次元測定装置の研究を進めておられましたね。

藤垣・ええ、和歌山大学では、工業製品や電子部品の形状測定装置の開発を始めたのですが、カメラで撮影するとどうしてもレンズの収差(※)で画像がゆがんでしまいます。ゆがみが全く入らない方法として、基準になる平面を複数枚用いて、カメラの1画素ごとに、その画素が撮影する1ラインを特定する方法を開発しました。オプトンさんもこのやり方に興味をもたれ、大学までお越しいただいたということだったと思います。

※カメラのレンズによって被写体の像ができる際に、ゆがんだりボケたり、色がにじんだりすること。

田中・はい、弊社が求めていた三次元測定の精度や速度の向上に先生の理論がぴったりではないかと考えてのことでした。

カメラの画素の位置情報を使わず、振動に強い

高精度・高速度の3D計測装置を開発

藤垣・和歌山大学での共同研究期間は2~3年でしたが、その後も、学生の会社見学や入社試験などで連絡を取り合ってきましたね。

藤垣・和歌山大学での共同研究期間は2~3年でしたが、その後も、学生の会社見学や入社試験などで連絡を取り合ってきましたね。田中・ええ、それが、4年ほど前に先生が福井大学に移ってこられ、再び共同研究を、ということで声をかけていただきました。

藤垣・今回は、これまで世の中で行われていた方法とも、我々がやっていた方法とも違うやり方を考えました。これはいける!と思って予算申請しようと思ったJST(独立行政法人科学技術振興機構)の研究費の対象が、企業とチームを組んで行うものだったのです。そこで、真っ先に浮かんだのがオプトンさん。和歌山でのこともありますし、何より、日本で三次元計測装置を継続して製造販売されている老舗で、高い技術力を持っておられます。さらに、自社でパイプ曲げ装置を作っておられるので、測定対象も身近にあります。それで、今度は私から声をかけさせていただきました。あれは1年半くらい前だったでしょうか。

田中・そうですね。2年半の計画でスタートし、現在まだ途中ですが、今度の装置は振動に強いのが特徴の一つで、大分カタチになってきましたね。

藤垣・オプトンさんをはじめ、メーカーの工場では結構いろいろなものからの振動が発生していますが、今回の測定装置は、揺れたりロボットアームなどに載せて上下に向けたりしても精度が落ちない。製品化されれば、さまざまな現場での活用が考えられます。

田中・弊社で最も期待されているのが、車のボディなどをプレス加工する現場での活用です。あのガシャンという大きな圧力をかける加工は、床をはじめいろいろなところが振動します。そのため精密な装置は使っているうちに、振動の影響でだんだん測定値がずれていくのです。しかし今度の装置は、そういう場所でもずれにくいという特徴を備えていて画期的ですね。

藤垣・これまで三次元測定装置が使われていた工場の現場というのは、温度管理が行き届いたところとか、振動の少ない小さいものをプレスするところが多かったのですが、さらに広い範囲で使えるものにしていこうということです。

田中・振動に強いというと、かっちりしたイメージがありますが、ずれてもいいという理論も組み込まれていますね。

藤垣・ええ、振動してもずれにくいような構造をしています。さらに従来三次元測定に使われてきたカメラのレンズは、それほど頑丈に作られているわけではないので振動に弱いのですが、現在開発している方式は、カメラで撮影した画像内の位置情報を使わず三次元座標を求めるため、レンズが動いたとしても計測結果に影響しないという方法です(※)。

※3D(三次元)測定は、対象物上の多くの点の三次元(xyz)の座標を求めることである。従来方式では、対象物上の点の画像内での位置が三次元の座標算出に使われている。そのため、レンズが動くと画像内での位置が動いてしまい、その分が誤差になる。新しい方式では、3つのプロジェクターから投影される「縞模様」が持つ位相情報だけを使って三次元の座標を算出する。そのため、レンズが動いてもよいし、ズームやパン・チルトなどをして注目部分を拡大して高精細に計測するようなこともできる。

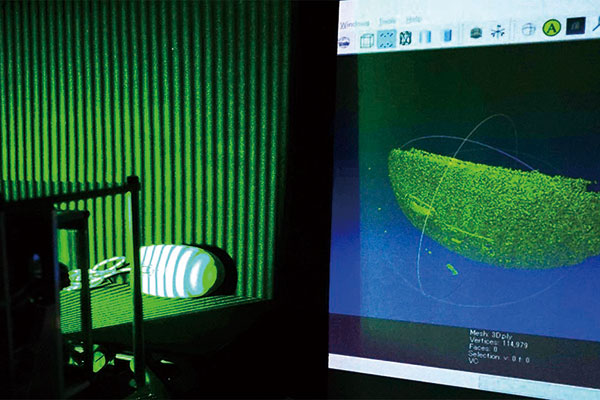

マウスを測定しているところ

藤垣・ええ、縞模様の位相は、縞1本ごとの繰り返しとして得られるのですが、この方式に用いるためには、その繰り返しを解消して連続化させる必要があります。その過程が意外と難しくて結構時間を取りましたが、難関を突破し、試作の装置が出来上がりました。基本となる、ちゃんと計測できるところまできています。あとは精度を高めていくこととスピードを上げること、大きなものにも小さなものにも適応できるよう詰めていく段階です。

さまざまな工業製品の検査など

多様な用途での活用が期待される新3D測定

田中・先ほど三次元測定装置活用の場としてプレス加工の現場を挙げましたが、自動車関係のプレスの場合、プレス後のパーツに傷がついていないか、不要な穴が開いていないかなどを検査する現場があります。現在は、かなり大勢の人間が検査に当たっているのを、無人化したいと考えておりまして、今回の新しい装置が製品化できれば、検査業務の現場を大きく変えることができるのではと期待しています。

藤垣・今は目視確認とお聞きしていますが、それはかなり熟練が必要ですね。

田中・そうなんです。以前からそういう熟練した人間を育てることが難しくなっているので、自動化できる技術があれば導入したいし、さらには製造したいと思ってきました。それには、先生の理論が一番よいのではないか、その理論を基に製品を作らせていただきたいというのがそもそもからの要望でした。

藤垣・今売れている三次元の計測装置は外国製が多いですね。10年程前までは日本製品もいっぱいありましたが、最近少なくなってきているようです。

田中・一般的な形状を計る装置は結構使われているのですが、例えば工場の自動化ラインの中に入っている三次元のセンサーや測定機は未だに少ないのが現状です。海外の製品もあまり入っておらず、こういった場所で使える三次元測定機を作ることができれば、結構台数も出て、いろいろな成果も上がってくると思います。そこまで視野に入れて開発を進めています。

藤垣・オプトンさんをはじめ、やっぱり日本勢に頑張ってもらいたいですね。

田中・本当に。日本勢が頑張らないといけない、というのが一番です。

藤垣・今回の共同研究から生まれる三次元計測法は、検査に加え、かなり多方面で活用できます。例えば義足を作るときや、オーダーの洋服を仕立てるときなどに、より正確な人体の形状測定ができます。そういえば以前、鉄道のレールの表面の凹凸を測りたいという相談を受けたことがありました。急曲線や車輪の空転などで発生するレール表面の凹凸を研削して保修していますが、凹凸が除去できたかどうかの研削効果を3次元計測して確認したいとのことでした。

田中・うちに来た引き合いの中には、牛の容量、どれくらい肉がとれるのかを知りたいので、測れませんかというのもありました(笑)。

藤垣・なるほど(笑)。身近なところでは、子どもの成長を立体的に記録して残していくこともできます。スマホに仕込むと、立体形状データとして撮れますよとかね。

田中・本当にさまざまな使い方が考えられます。あとは、いかに小型化して安価に作るかですね。

藤垣・ええ、測るものにもよって装置の大きさも変わってきますが、できるだけ小型化していくことも課題ですね。小さい装置をユニットにして、周囲にたくさん配置するという使い方もできますし、小さいというのは結構メリットがあります。

開発した技術を独占せず、世界での製品活用を

田中・三次元計測のニーズは非常に広いので、この装置が製品化されたら、日本にとどまらず世界中で使ってもらいたいですね。

藤垣・ええ、日本のメーカーに取り入れていただくのはもちろん、さらに海外に広めたいと思い、国内外の特許申請も進めています。オプトンは共同出願した特許も、独占せずにどこのメーカーにもライセンス供与をすると言ってくれていますね。

田中・はい。この共同研究を始めるときにそのようにすることに決めました。元になるのは大学から出てきた技術ですから。オプトンだけでは世界中のニーズに対応できないですし。

藤垣・ありがたい話です。大学発の技術は世の中で広く使ってもらえるようにしておく必要があります。それが企業との共同出願のものであってもです。

田中・そうですね。

藤垣・この手法は10年後には世界中で使われると思っています。また、宇宙関係の研究を行っている先生から、三次元計測装置を宇宙のパラボラアンテナで使いたいというお話もあり、世界の次は宇宙ですね(笑)。

田中・どんどん広がりますね。

藤垣・はい。しかし私たち研究者の研究成果も、製品になって世の中のいろいろなところで使ってもらえないと意味がありません。そこまで実現するのは、大学だけでは無理なことで、従来製品の現場での現状や問題点を企業の方からお聞きすることが必須です。一緒に研究させていただいたからこその成果だと思っています。

田中・今回の共同研究の基礎になっている理論を見つけられたのが先生でした。弊社からは製品にしたときの問題点などの情報をご提供したり、具体的な要望をお出ししたりして、徐々に製品としての形が見えてきています。残り1年間での進展も期待しておりますので、引き続きよろしくお願いします。

藤垣・田中さんにはJISやISOの規格についても詳しく教えていただけるので、さらに助かっております。こちらこそこれからもよろしくお願いします。

20年にわたり培われてきた

研究者の知見と企業の技術から

新しい3D測定機誕生の兆し